СБ: за домовленістю

НД: вихідний

Це дуже схоже на лікування зубів у гарній клініці – свердла, полімер, ультрафіолет…

Ми зупиняємо тріщину, відновлюємо структуру скла та робимо пошкодження практично невидимим (на 70 – 95%).

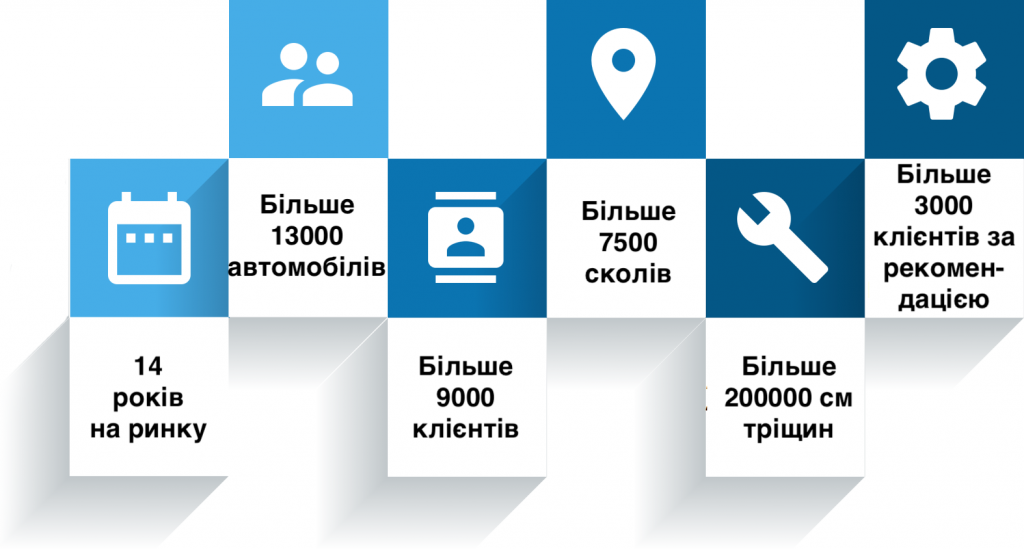

Наш досвід, любов до автомобілів, і бажання бути найкращими на ринку дають чудовий результат!

Наша компанія професійно займається ремонтом автомобільного скла в Києві і знаходиться в Голосіївському районі.

Ми допоможемо вам, як і багатьом нашим постійним клієнтам відремонтувати скол або тріщину лобового скла, панорамний дах або бокове скло триплекс.

Ми звикли працювати з дорогими автомобілями, тому наше ставлення до Chevrolet Aveo буде таким самим, як і до Audi Q8.

Ремонт сколів та тріщин займає близько години, і ми подбали, щоб очікування автомобіля було максимально комфортним для вас.

З появою тріщини, бажано, відразу зателефонувати нам і записатися на ремонт автоскла. На кінці тріщини існує сильна напруга і тріщина продовжує зростати до тих пір, поки не дійде до краю скла. При цьому вона може змінювати напрямок, може збільшуватись швидко буквально щогодини, а може на день-два зупинитися, а потім піти далі.

При появі тріщини не варто панікувати і засмучуватися, адже поки тріщина «свіжа» – у процесі ремонту вона може повністю зникнути, і після ремонту практично не буде видно, залишиться трохи видимим тільки точка від свердління (зупинки тріщини).

У тріщину легко може потрапити бруд і реагенти, якими взимку посипають засніжені дороги, разом з водою або омивачем лобового скла. Це негативно впливає на візуальний ефект. Така тріщина може бути помітнішою після ремонту. Тому, якщо є можливість – заклейте тріщину малярним (паперовим) скотчем і приїжджайте на сервіс, не зволікайте!

З появою сколів, знову-таки, бажано, відразу зателефонувати нам і записатися на ремонт. Перевага сколу перед тріщиною в тому, що це внутрішній розлом скла і туди не потрапляє бруд та вода. Тому можна якісно відремонтувати скол навіть 2-річної давності.

Чому все ж таки не варто зволікати у разі сколу на склі? Підступність сколу в тому, що будь-якої миті (іноді це відразу іноді через деякий час) він може дати тріщину або навіть не одну.

І хоча багато сколів виглядають страшніше тріщин, та на них йде більша витрата полімеру, але «лікуються» вони дуже добре, і стають практично непомітними. Візуально, зазвичай, зникає близько 90% видимого ушкодження.

Якщо у вас старе скло на дуже рідкісній машині, це може бути тимчасовим рішенням на період пошуку скла. Але більшість наших клієнтів катаються з відремонтованим склом, зберігаючи оригінальність автомобіля багато років. Часто так і продають автомобіль.

До речі, продати автомобіль із відремонтованими сколами або тріщинами на лобовому склі набагато простіше, ніж із заміненим на нове (особливо недороге китайське). Покупець відразу починає підозрювати, що автомобіль був битий і може відмовитись від угоди.

Ремонт скла можна порівняти зі зрозумілими нам медичними процесами – перелом руки, лікування зубів.

При переломі потерпілому накладають гіпс, проходить лікування, реабілітація та людина продовжує жити повноцінним життям. Але на рентгені перелом залишиться видимим назавжди.

Так само справи з лікуванням зубів. Після лікування зуби красиві і часом виглядають навіть краще і міцніше, ніж до звернення до дантиста, але на рентгені видно полімер і запломбовані канали.

На склі фахівець зможе знайти сліди ремонту, а от середньостатистичний автомобіліст – не завжди. У процесі ремонту повністю відновлюється структура скла, і робиться все максимально можливе для зменшення видимості ремонту автоскла.

Все залежить від стану вашого скла, розміру пошкоджень та фінансових можливостей.

Вартість ремонту автоскла починається від 300 грн. і в поодиноких випадках перевищує 2500 грн.

Вартість неоригінального якісного скла, наприклад Pilkington або Sekurit, становить приблизно 6500 – 9500 грн, плюс робота із заміни скла приблизно 1500 грн. А ще вам можуть знадобитися нові молдинги, спеціальний дорогий клей для датчика дощу та світла.

Ремонт скла в середньому займає 40 хвилин, і ви одразу можете повноцінно користуватися своїм автомобілем. Їхати, мити, користуватися склоочисниками.

Заміна скла загалом займає близько години часу. Але ще потрібно пропилососити автомобіль від дрібних частинок скла, які можуть потрапити під час демонтажу. Також іноді під склом може бути вогнище іржі, тоді його потрібно локалізувати, зачистити та обробити. Це ще додаткові 30-40 хвилин. Після завершення робіт, автомобіль повинен відстоятися на рівній площадці щонайменше 2-4 години, і після цього ви ще два дні повинні остерігатися попадання в ями на дорозі, а також виїзду на бордюри під час паркування.

Звісно! Це скло іменитого виробника, яке замінять на сервісі Range Rover. 🙂

За 1000 – 2000 грн ви можете придбати лише низькоякісне скло китайського виробництва. Іноді це скло на 1 см менше або більше оригінально скла за висотою або шириною, іноді спотворюється картинка, коли ви знаходитесь за кермом, а ще вони тонші, і менш безпечні.

Скажіть, чи ви носите окуляри за 50 грн? Чи бережете свої очі? Так ось, за кермом автомобіля сучасна людина знаходиться щонайменше 1-3 години на добу. І весь цей час ви будете дивитися через китайське скло, псувати зір, ризикувати своєю безпекою. Чи варте воно того? Та й у нас, на відміну від котів, не 9 життів, а одне!

Ремонт тріщини автоскла проводиться у теплому світлому боксі. Скло повинне прийняти температуру приміщення. Капот та крила автомобіля закриваються захисними накидками, щоб запобігти випадковому пошкодженню автомобіля від подряпин під час ремонту. Майстер очищає місце ремонту та розпочинає процес.

Спочатку проводиться свердління на кілька міліметрів далі за край тріщини, і робиться мікро скол. Далі тріщина легким натисканням заводиться в нього, і таким чином з неї знімається напруга. Тріщина зупинена і далі не повинна йти. Тепер настав час відновити структуру скла, максимально сховати тріщину від очей і підвищити гарантію того, що вона не піде далі. Якщо тріщина йде зі сколу, то майстер також ремонтує і скол. Якщо тріщина доходить до молдингу (краї скла), то проводиться свердління в 8 мм від кінця тріщини, щоб захистити від випадкового попадання води в край тріщини і її розриву при мінусовій температурі.

Тепер майстер поволі заповнює тріщину спеціальним полімером. Для кращого заповнення використовується спеціальний інструмент для розширення тріщин, а також з внутрішньої сторони переодично скло підігрівається запальничкою, таке розширення/звуження скла сприяє виходу повітря та проникненню полімеру. У міру заповнення тріщини зверху укладається спеціальна плівка, яка запобігає повторному попаданню повітря в тріщину.

Наступний етап це «сушіння» тріщини, полімеризація полімеру за допомогою ультрафіолетової лампи зі спеціальною довжиною хвилі. Цей процес займає близько 10 хвилин, і після цього плівка та залишки полімеру знімаються зі скла спеціальним лезом для автомобільного скла. Таке лезо дуже гостре і головне ніколи не залишить подряпини на лобовому склі.

Завершальним акордом буде очищення та миття скла та зняття захисних накидок. Ваш автомобіль готовий, ви можете безпечно пересуватись на ньому, а тріщина стала практично непомітною.

Почнемо з того, що всі сколи різні, за розміром, формою, природою виникнення. Процес ремонту скола «зірочка», може відрізнятися від процесу ремонту скола «биче око», також і витрата полімеру може бути в кілька разів вищою для певних пошкоджень.

Ремонт сколів автоскла виконується у теплому світлому боксі. Скло повинне прийняти температуру приміщення. Капот та крила автомобіля закриваються захисними накидками, щоб запобігти випадковому пошкодженню автомобіля від подряпин під час ремонту. Майстер очищає місце ремонту та розпочинає процес.

Спочатку проводиться свердління по центру сколу у місці удару каменю чи шипа. Скол очищується та ставиться інжектор (спеціальний інструмент для ремонту сколів). Інжектор дозволяє спочатку створити вакуум у сколі, заміщаючи повітря більш важким полімером, а потім тиск, для заповнення складних ділянок і фіксації результату.

Досить простий процес вимагає великого досвіду майстра, адже потрібно правильно дозувати тиск, вчасно до потрібної температури підігрівати скло та контролювати процес заповнення сколу. Після закінчення заповнення, інжектор знімається, місце свердління накривається спеціальною плівкою, і проводиться полімеризація полімеру уф-лампою зі спеціальною довжиною хвилі. Професійним лезом для лобового скла знімаються залишки полімеру, миється скло, знімаються захисні накидки та автомобіль повертається клієнту.

Ваш автомобіль готовий, ви можете безпечно пересуватися на ньому, а скол став практично непомітним.

Ми можемо дати довічну гарантію на свій ремонт, якщо ви пообіцяєте поставити свій автомобіль у гараж. Наші спеціалісти виконують якісний ремонт, не відступаючи від технологій, при цьому ми використовуємо лише американські полімери. Це дає відмінний результат і 99,5% клієнтів не повертаються до нас переробляти сколи та тріщини. Водночас ми маємо багато постійних клієнтів, які періодично ремонтують нові пошкодження скла на своїх автомобілях.

На жаль, ми не знаємо ваш стиль водіння, можна потрапити у велику яму, можна штурмувати бордюри, можна на розпечене сонцем скло вилити холодну воду і в цьому випадку навіть нове скло може дати тріщину.

Ми цінуємо наших клієнтів і якщо виникне гарантійна ситуація, то ми в порядку черги безкоштовно вирішимо проблему.

Ми використовуємо лише полімери виробництва США.

Наша компанія не купує універсальний полімер, а застосовує у роботі різні полімери, різної плинності під кожен тип ушкодження лобового скла. Наприклад, для довгих тріщин ми використовуємо міцний полімер, який гарантовано не дасть тріщині розійтися. А для сколів дуже плинний полімер, для заповнення навіть найскладніших місць ремонту.